Материалы, получаемые на основе полимеров. На основе полимеров получают волокна, пленки, резины, лаки, клеи, пластмассы и композиционные материалы (композиты).

Волокна получают путем продавливания растворов или расплавов полимеров через тонкие отверстия (фильеры) в пластине с последующим затвердеванием. К волокнообразующим полимерам относятся полиамиды, полиакрилонитрилы и др.

Полимерные пленки получают из расплавов полимеров методом продавливания через фильеры с щелевидными отверстиями или методом нанесения растворов полимеров на движущуюся ленту или методом каландрования’ полимеров. Пленки используют в качестве электроизоляционного и упаковочного материала, основы магнитных лент и т.д.

Лаки — растворы пленкообразующих веществ в органических растворителях. Кроме полимеров лаки содержат вещества, повышающие пластичность (пластификаторы), растворимые красители, отвердители и др. Применяются для электроизоляционных покрытий, а также в качестве основы грунтовочного материала и лакокрасочных эмалей.

Клеи — композиции, способные соединять различные материалы вследствие образования прочных связей между их поверхностями и клеевой прослойкой. Синтетические органические клеи составляются на основе мономеров, олигомеров, полимеров или их смесей. В состав композиции входят отвердители, наполнители, пластификаторы и др.

Клеи подразделяются на термопластические, термореактивные и резиновые. Термопластические клеи образуют связь с поверхностью в результате затвердевания при охлаждении от температуры текучести до комнатной температуры или испарения растворителя. Термореактивные клеи образуют связь с поверхностью в результате отвердевания (образования поперечных сшивок), резиновые клеи — в результате вулканизации.

В качестве полимерной основы термореактивных клеев служат фенол- и мочевино-формальдегидные и эпоксидные смолы, полиуретаны, полиэфиры и другие полимеры, термопластичных клеев — полиакрилы, полиамиды, поливинилацетали, поливинилхлорид и другие полимеры. Прочность клеевого слоя например, фенолоформальдегидных клеев (БФ, ВК) при 20 °С при сдвиге лежит в пределах 15 до 20 МПа, эпоксидных — до 36 МПа.

Пластмассы — это материалы, содержащие полимер, который при формировании изделия находится в вязкотекучем состоянии, а при его эксплуатации — в стеклообразном. Все пластмассы подразделяются на реактопласты и термопласты. При формовании реактопластов происходит необратимая реакция отвердевания, заключающаяся в образовании сетчатой структуры. К реактопластам относятся материалы на основе фенолоформальдегидных, мочевиноформальдегидных, эпоксидных и других смол. Термопласты способны многократно переходить в вязкотекучее состояние при нагревании и стеклообразное — при охлаждении. К термопластам относятся материалы на основе полиэтилена, политетрафторэтилена, полипропилена, поливинилхлорида, полистирола, полиамидов и других полимеров.

Кроме полимеров в состав пластмасс входят пластификаторы, красители и наполнители. Пластификаторы, например, диоктилфталат, дибутилсебацинат, хлорированный парафин, снижают температуру стеклования и повышают текучесть полимера. Антиоксиданты замедляют деструкцию полимеров. Наполнители улучшают физико-механические свойства полимеров. В качестве наполнителей применяют порошки (графит, сажа, мел, металл и т.д.), бумагу, ткань. Особую группу пластмасс составляют композиты.

Композиционные материалы (композиты) — состоят из основы (органической, полимерной, углеродной, металлической, керамической), армированной наполнителем, в виде высокопрочных волокон или нитевидных кристаллов. В качестве основы используются синтетические смолы (алкидные, фенолоформальде-гидные, эпоксидные и др.) и полимеры (полиамиды, фторопласты, силиконы и др.).

Армирующие волокна и кристаллы могут быть металлическими, полимерными, неорганическими (например, стеклянными, карбидными, нитридными, борными). Армирующие наполнители в значительной степени определяют механические, теплофизические и электрические свойства полимеров. Многие композиционные полимерные материалы по прочности не уступают металлам. Композиты на основе полимеров, армированных стекловолокном (стеклопластики), обладают высокой механической прочностью (прочностью при разрыве 1300—2500 МПа) и хорошими электроизоляционными свойствами. Композиты на основе полимеров, армированных углеродными волокнами (углепластики), сочетают высокую прочность и вибропрочность с повышенной теплопроводностью и химической стойкостью. Боропластики (наполнители — борные волокна) имеют высокую прочность, твердость и низкую ползучесть.

Композиты на основе полимеров используются как конструкционные, электро- и теплоизоляционные, коррозионностойкие, антифрикционные материалы в автомобильной, станкостроительной, электротехнической, авиационной, радиотехнической, горнорудной промышленности, космической технике, химическом машиностроении и строительстве.

Редокситы. Широкое применение получили полимеры с окислительно-восстановительными свойствами — редокситы (с редокс-группами или редоксиониты).

Применение полимеров. В настоящее время широко применяется большое число различных полимеров. Физические и химические свойства некоторых термопластов приведены в табл. 14.2 и 14.3.

Полиэтилен [-СН2-СН2-]n — термопласт, получаемый методом радикальной полимеризации при температуре до 320 °С и давлении 120—320 МПа (полиэтилен высокого давления) или при давлении до 5 МПа с использованием комплексных катализаторов (полиэтилен низкого давления). Полиэтилен низкого давления имеет более высокие прочность, плотность, эластичность и температуру размягчения, чем полиэтилен высокого давления. Полиэтилен химически стоек во многих средах, но под действием окислителей стареет (табл. 14.3). Хороший диэлектрик (см. табл. 14.2), может эксплуатироваться в пределах температур от —20 до +100 °С. Облучение может повысить теплостойкость полимера. Из полиэтилена изготавливают трубы, электротехнические изделия, детали радиоаппаратуры, изоляционные пленки и оболочки кабелей (высокочастотных, телефонных, силовых), пленки, упаковочный материал, заменители стеклотары.

Полипропилен [-СН(СН3)-СН2-]n — кристаллический термопласт, получаемый методом стереоспецифической полимеризации. Обладает более высокой термостойкостью (до 120—140 °С), чем полиэтилен. Имеет высокую механическую прочность (см. табл. 14.2), стойкость к многократным изгибам и истиранию, эластичен. Применяется для изготовления труб, пленок, аккумуляторных баков и др.

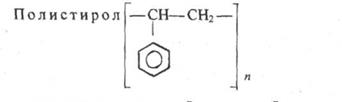

— термопласт, получаемый радикальной полимеризацией стирола.

Полимер стоек к действию окислителей, но неустойчив к воздействию сильных кислот, он растворяется в ароматических растворителях (см. табл. 14.3).

Таблица 14.2. Физические свойства некоторых полимеров

|

| Полимер | |||||

| Свойство | Полиэтилен | Полипропилен | Полисти-рол | Поливини-хлорид | Полимети-метакрилат | Политетра-фторэтилен |

| Плотность, г/см3 Температура стеклования, °С Предел прочности при растяжении, МПа Относительное удлинение при разрыве, % Удельное электрическое сопротивление, Ом×см Диэлектрическая проницаемость | 0,91-0,97 102-137*

7-45

100-1200

1017-1018

2,2-2,4 | 0,90-0,92 160-175*

24-40

200-8000

1017

— | 1,04-1,05 82-95

40-50

—

1014-1016

2,5-2,6 | 1,35-1,43 75-80

40-60

—

1014-1016

3,5-4,5 | 1,19 115-120

³78

—

1011-1012

2,8-3,5 | 2,15-2,24 327*

14-29

250-500

1015-1018

1,9-2,2 |

* Температура плавления.

Таблица 14.3 Химические свойства некоторых полимеров

| Свойство | Полимеры | |||||

| Полиэти-лен | Полистирол | Поливини-хлорид | Полимети-метакрилат | Силиконы | Фторо-пласты | |

| Устойчивость к дейсвию: а) растворов кислот

б) растворов щелочей в) окислителей Растворимость в углеводородах а) алифатических б) ароматических

Растворители |

Стоек

Стоек

Стареет

Набухает

Растворяется при нагреве Бензол при нагревании |

Стоек в слабых растворах

Стоек в слабых растворах Стоек

Набухает

Растворяется

Спирты, эфиры, стирол |

Стоек

Стоек

Стоек

Не растворяется Не растворяется

Тетрагидрофуран, дихлорэтан |

Стоек в мини-ральных кислотах Стоек

Стоек

Стоек

Растворим

Дихлорэтан, кетоны |

Стойки

Не стойки

Стойки

Растворяются

Растворимы

Эфиры, хлороугле-водороды |

Стоек

Стоек

Стоек

Стоек

Стоек

Растворы некоторых комлексов |

Полистирол обладает высокой механической прочностью и диэлектрическими свойствами (см. табл. 14.2) и используется как высококачественный электроизоляционный, а также конструкционный и декоративно-отделочный материал в приборостроении, электротехнике, радиотехнике, бытовой технике. Гибкий эластичный полистирол, получаемый вытяжкой в горячем состоянии, применяется для оболочек кабелей и проводов. На основе полистирола также выпускают пенопласты.

Поливинилхлорид [-CH2-CHCl-]n — термопласт, изготовляемый полимеризацией винилхлорида, стоек к воздействию кислот, щелочей и окислителей (см. табл. 14.3). Растворим в циклогексаноне, тетрагидрофуране, ограничено — в бензоле и ацетоне. Трудногорюч, механически прочен (см. табл. 14.2). Диэлектрические свойства хуже, чем у полиэтилена. Применяется как изоляционный материал, который можно соединять сваркой. Из него изготовляют грампластинки, плащи, трубы и др. предметы.

Политетрафторэтилен (фторопласт)[-CF2-CF2-]n — термопласт, получаемый методом радикальной полимеризации тетрафторэ-тилена. Обладает исключительной химической стойкостью к кислотам, щелочам и окислителям. Прекрасный диэлектрик. Имеет очень широкие температурные пределы эксплуатации (от —270 до +260 °С). При 400 °С разлагается с выделением фтора, не смачивается водой. Фторопласт используется как химически стойкий конструкционный материал в химической промышленности. Как лучший диэлектрик применяется в условиях, когда требуется сочетание электроизоляционных свойств с химической стойкостью. Кроме того, его используют для нанесения антифрикционных, гидрофобных и защитных покрытий, покрытий сковородок.

Полиметилметакрилат (плексиглаз)

CH3

CH3

÷

¾ CH2 ¾ C ¾

÷

O = C¾OCH3 n

— термопласт, получаемый методом полимеризации метилметакрилата. Механически прочен (см. табл. 14.2), стоек к действию кислот, атмосферостоек. Растворяется в дихлорэтане, ароматических углеводородах, кетонах, сложных эфирах. Бесцветен и оптически прозрачен. Применяется в электротехнике, как конструкционный материал, а также как основа клеев.

Полиамиды — термопласты, содержащие в основной цепи амидогруппу -NHCO-, например поли-e-капрон [-NH-(CH2)5-CO-]n, полигексаметиленадипинамид (найлон) [-NH-(CH2)5-NH-CO-(CH2)4-CO-]n, полидодеканамид [-NH-(CH2)11-CO-]n и др. Их получают как поликонденсацией, так и полимеризацией. Плотность полимеров 1,0¸1,3 г/см3. Характеризуются высокой прочностью, износостойкостью, диэлектрическими свойствами. Устойчивы в маслах, бензине, разбавленных кислотах и концентрированных щелочах. Применяются для получения волокон, изоляционных пленок, конструкционных, антифрикционных и электроизоляционных изделий.

Полиуретаны — термопласты, содержащие в основной цепи группы -NH(CO)O-, а также эфирные, карбаматные и др. Получают взаимодействием изоциантов (соединений, содержащих одну или несколько NCO-гpyпп) с полиспиртами, например с гликолями и глицерином. Устойчивы к действию разбавленных минеральных кислот и щелочей, масел и алифатических углеводородов.

Выпускаются в виде пенополиуретанов (поролонов), эластомеров, входят в составы лаков, клеев, герметиков. Используются для тепло- и электроизоляции, в качестве фильтров и упаковочного материала, для изготовления обуви, искусственной кожи, резинотехнических изделий. Полиэфиры -полимеры с общей формулой HO[-R-O-]nH или [-OC-R-COO-R’-O-]n. Получают либо полимеризацией циклических оксидов, например этиленоксида, лактонов (сложных эфиров окси-кислот), либо поликонденсацией гликолей, диэфиров и других соединений. Алифатические полиэфиры устойчивы к действию растворов щелочей, ароматические — также к действию растворов минеральных кислот и солей.

Применяются в производстве волокон, лаков и эмалей, пленок, коагулянтов и флотореагентов, компонентов гидравлических жидкостей и др.

Синтетические каучуки (эластомеры) получают эмульсионной или стереоспецифической полимеризацией. При вулканизации превращаются в резину, для которой характерна высокая эластичность. Промышленность выпускает большое число различных синтетических каучуков (СК), свойства которых зависят от типа мономеров. Многие каучуки получают совместной полимеризацией двух и более мономеров. Различают СК общего и специального назначения. К СК общего назначения относят бутадиеновый [-СН2-СН=СН-СН2-]n и бутадиенстирольный [-СН2-СН=СН-СН2-]n-[-СН2-СН(С6Н5)-]n. Резины на их основе используются в изделиях массового назначения (шины, защитные оболочки кабелей и проводов, ленты и т.д.). Из этих каучуков также получают эбонит, широко используемый в электротехнике. Резины, получаемые из СК специального назначения, кроме эластичности характеризуются некоторыми специальными свойствами, например бензо- и маслостойкостью (бутадиеннитрильный СК [-CH2-CH=CH-CH2-]n-[-CH2-CH(CN)-]n), бензо-, масло- и теплостойкостью, негорючестью (хлоропреновый СК [-СН2-С(Сl)=СН-СН2-]n), износостойкостью (полиуретановый и др.), тепло-, свето-, озоностойкостью (бутилкаучук) [-C(СН3)2-CH2-]n –[-CH2C(CH3)=СН-СН2-]m.

К наиболее применяемым относятся бутадиенстирольный (более 40%), бутадиеновый (13%), изопреновый (7%), хлоропреновый (5%) каучуки и бутилкаучук (5%). Основная доля каучуков (60-70%) идет на производство шин, около 4% — на изготовление обуви.

Кремнийорганические полимеры (силиконы) -содержат атомы кремния в элементарных звеньях макромолекул, например:

| |||

| |||

или

Большой вклад в разработку кремнийорганических полимеров внес российский ученый К.А.Андрианов. Характерной особенностью этих полимеров является высокая тепло- и морозостойкость, эластичность. Силиконы не стойки к воздействию щелочей и растворяются во многих ароматических и алифатических растворителях (см. табл. 14.3). Кремнийорганические полимеры используются для получения лаков, клеев, пластмасс и резины. Кремнийорганические каучуки [-Si(R2)-O-]n, например диметилсилоксановый и метил винил сил оксановый имеют плотность 0,96—0,98 г/см3, температуру стеклования 130°С. Растворимы в углеводородах, галогеноуглеводородах, эфирах. Вулканизируются с помощью органических пероксидов. Резины могут эксплуатироваться при температуре от —90 до +300°С, обладают атмосферостойкостью, высокими электроизоляционными свойствами (r = 1015—1016 Ом×см). Применяются для изделий, работающих в условиях большого перепада температур, например для защитных покрытий космических аппаратов и т.д.

Феноло- и аминоформальдегидные смолы получают поликонденсацией формальдегида с фенолом или аминами (см. §14.2). Это термореактивные полимеры, у которых в результате образования поперечных связей образуется сетчатая пространственная структура, которую невозможно превратить в линейную структуру, т.е. процесс идет необратимо. Их используют как основу клеев, лаков, ионитов, пластмасс.

Пластмассы на основе фенолоформальдегидных смол получили название фенопластов, на основе мочевино-формальдегидных смол -аминопластов. Наполнителями фенопластов и аминопластов служит бумага или картон (гетинакс), ткань (текстолит), древесина, кварцевая и слюдяная мука и др. Фенопласты стойки к действию воды, растворов кислот, солей и оснований, органических растворителей, трудногорючи, атмосферостойки и являются хорошими диэлектриками. Используются в производстве печатных плат, корпусов электро- и радиотехнических изделий, фольгированных диэлектриков. Аминопласты характеризуются высокими диэлектрическими и физико-механическими свойствами, устойчивы к действию света и УФ-лучей, трудногорючи, стойки к действию слабых кислот и оснований и многих растворителей. Они могут быть окрашены в любые цвета. Применяются для изготовления электротехнических изделий (корпусов приборо

Ваша оценка?